I. 硅片制造概述

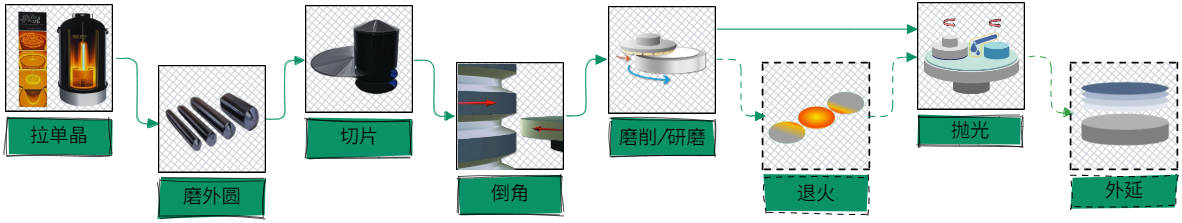

1. 主要工艺流程概述

2. 拉单晶说明

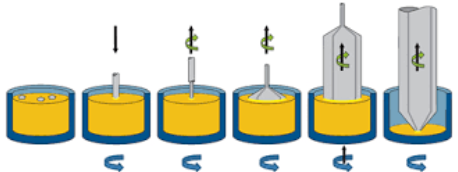

直拉法

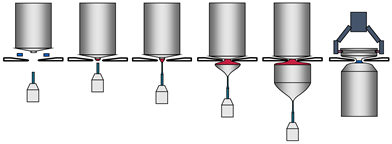

区熔法

方法比较

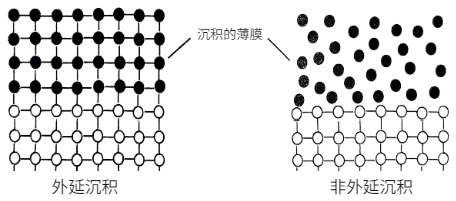

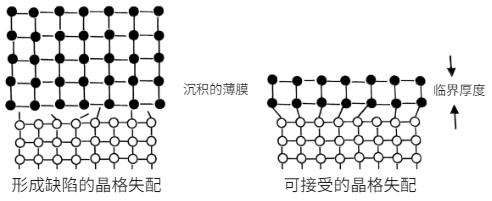

3. 外延生长介绍

4. 硅片类型分类

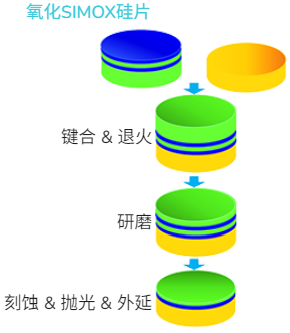

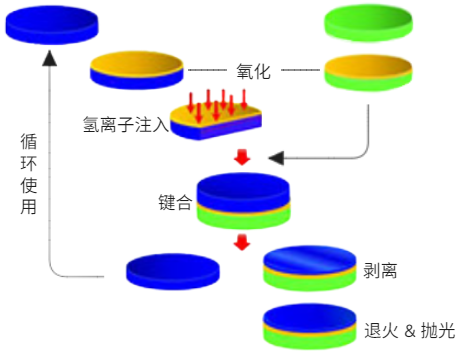

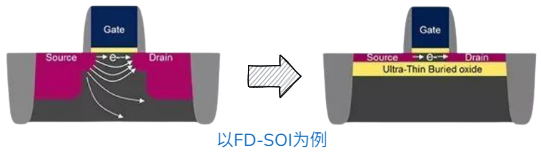

5. 绝缘体上硅片说明

产品类型

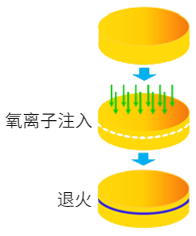

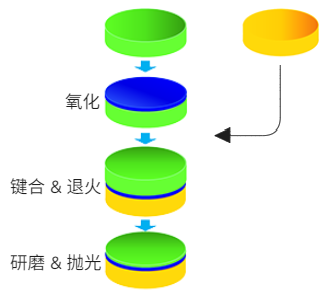

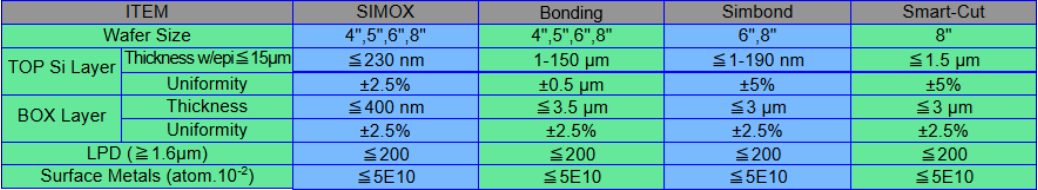

制备技术

技术比较

中英文术语对照表

- 硅:Silicon

- 单晶硅:Monocrystalline Silicon, Crystalline Silicon(可缩写为"Mono-Si"或"C-Si")

- 多晶硅:Polycrystalline Silicon(可缩写为"Poly-Si")

- 拉单晶:Crystal Pulling(有时也被泛称为“锭生长/Ingot Growing”)

- 直拉法:Czochralski Process/Method(缩写为"CZ")

- 浮区法:Floating Zone Process/Method(缩写为"FZ")

- 磨外圆:Ingot Grinding/Rounding

- 锭棒两端端部切除的英文术语为"Ingot Cropping".

- 锭切成若干段的英文术语为"Ingot Slabbing".

- 切片:Slicing

- 线切割:Wire Sawing

- 倒角:Edge Grinding

- 研磨:Grinding

- 一般无论粗磨、细磨都可以用Grinding这个单词来泛指。

- 如果要突出细磨概念则可以用Lapping这个单词,通常会被理解为Grinding与Polishing的中间步骤。

- 刻蚀:Etching

- 抛光:Polishing

- 清洁/清洗:Cleanning

- 测试:Test

- 检测:Inspection

- 退火:Annealing

- 外延:Epitaxy(可缩写为"EPI")

- 外延生长: Epitaxial Growth(也可被称为“外延沉积/Epitaxial Deposition”)

- 同质外延:Homoepitaxy

- 异质外延:Heteroepitaxy

- 晶体原生凹坑:Crystal Originated Pit(常缩写为"COP")

- 硅片:Silicon Wafer

- 抛光片:Polished Wafer

- 退火片:Annealed Wafer

- 外延片:Epitaxial Wafer

- 轻掺片:Light Doped Wafer

- 重掺片:Heavy Doped Wafer

- 正片:Prime Wafer

- 陪片:Dummy Wafer

- 硅上绝缘体片:Silicon on Insulator(常缩写为"SOI")

Info

以第三代半导体氮化镓产品为例,基于蓝宝石衬底外延生长氮化镓在材料的使用上可以说与硅完全无关,但由于其外延片大多仍是由硅片供应商制造,因此业界经常还会把该类产品在晶圆加工前的环节虽不严谨但习惯性仍称之为“硅片制造”。